Soluzioni per il trattamento dell'industria della stampa

Gli ossidatori termici rigenerativi rappresentano una tecnologia di trattamento end-of-pipe altamente efficiente e affidabile per le emissioni di composti organici volatili (COV) nell'industria della stampa. Sono particolarmente efficaci nell'eliminare la complessa miscela di solventi tipicamente rilasciata da inchiostri, rivestimenti e detergenti utilizzati nei processi di stampa.

Attualmente, la macchina rotativa RTO di RP Techniek BV è ampiamente utilizzata nella gestione dei COV nella stampa a colori di imballaggi alimentari in plastica, materiali per il confezionamento di farmaci, stampa di sacchetti di sigarette, materiali decorativi per la stampa in PVC, stampa di etichette per vino, stampa di borse in tessuto e altre attività prodotte dalla tecnologia di stampa.

- Caratteristiche dei gas di scarico: grande volume d'aria e bassa concentrazione

- Fonte di gas di scarico: gas di scarico organizzati provenienti da forni di stampa e forni di macchine di laminazione; gas di scarico non organizzati provenienti da officine di stampa e sala inchiostrazione

- Componenti dei gas di scarico: acetato di etile, acetato di n-propile, butanone, isopropanolo, etanolo, acetato di metil etere di glicole propilenico

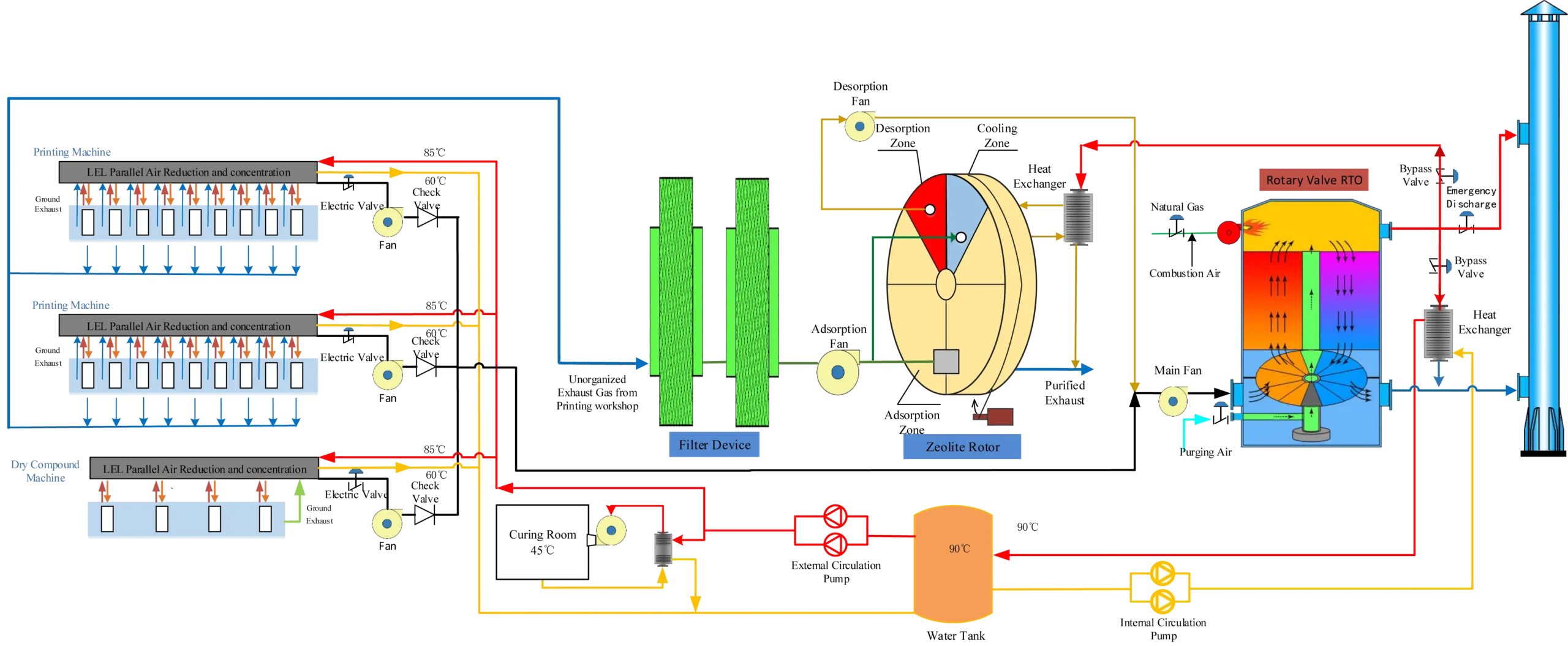

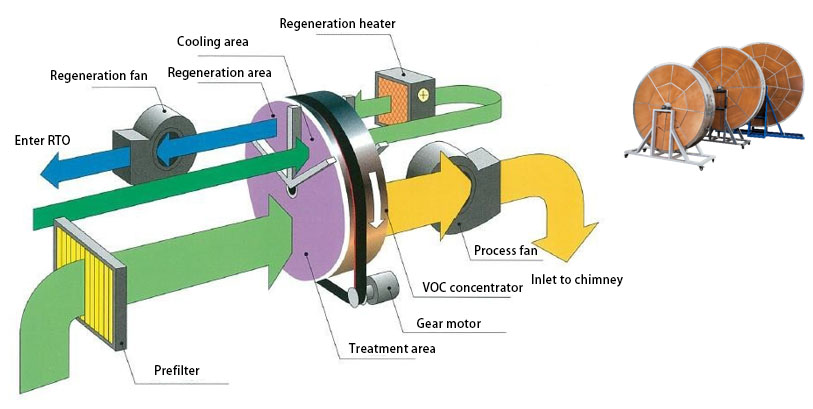

- Schema di processo: cattura non organizzata + concentrazione del rotore zeolitico + riduzione e concentrazione dell'aria organizzata + RTO rotativo + recupero del calore di scarto

- Metodi di riciclaggio del calore di scarto: riciclaggio dell'acqua calda, riciclaggio del vapore, riciclaggio dell'aria calda, riciclaggio dell'olio diatermico

- Concentrazione dei gas di scarico: 400 mg/m³~5000 mg/m³

- Limiti di emissione: NMHC≤50mg/m³

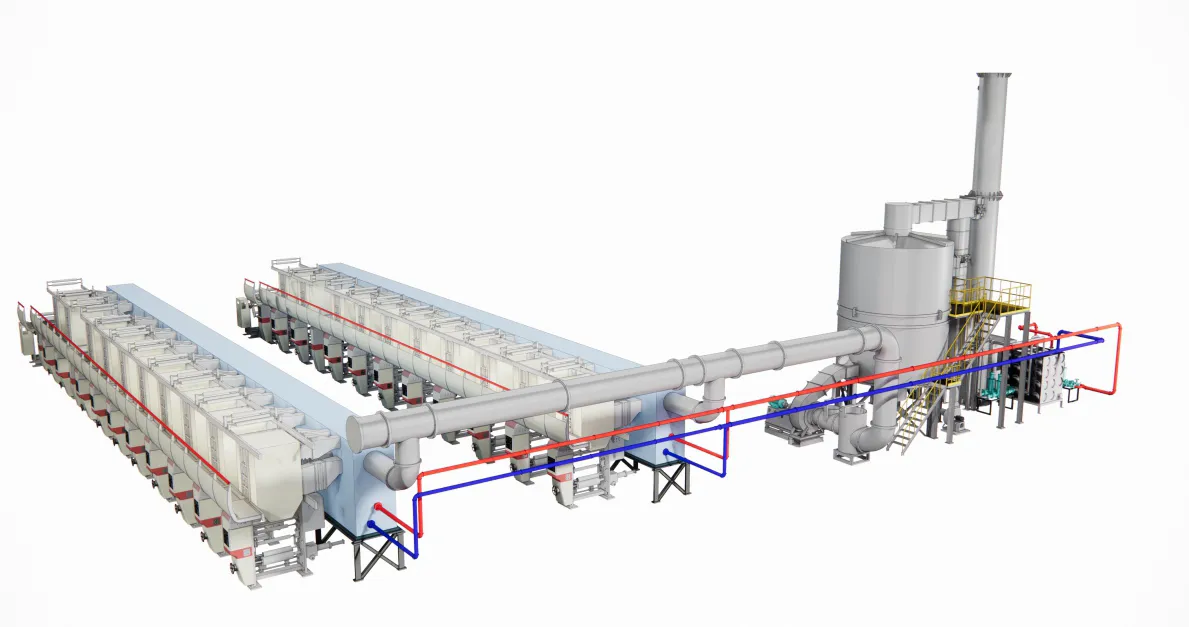

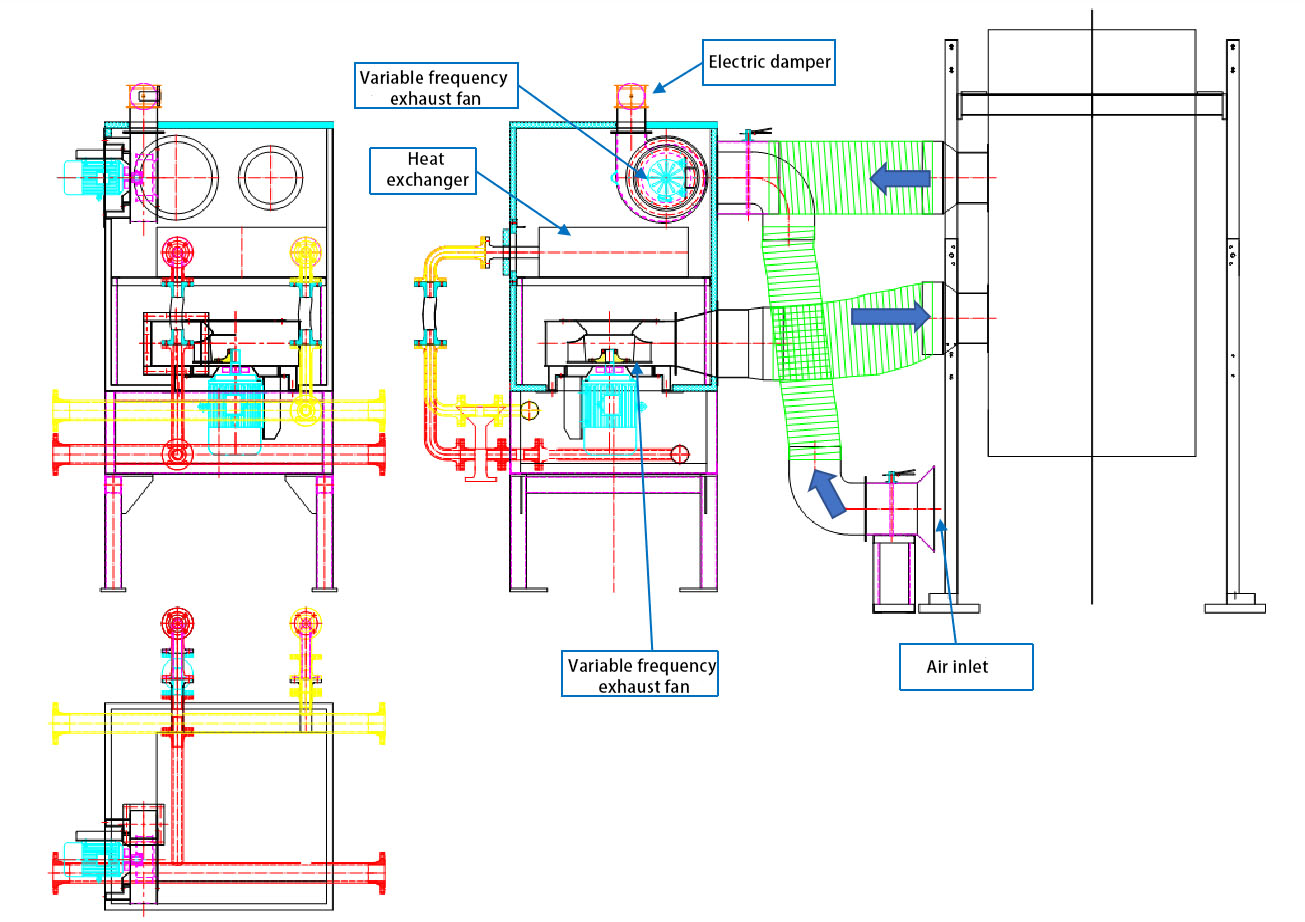

Disegno 3D per l'industria della stampa

Sistema di rotazione per l'industria della stampa + RTO

La nostra tecnologia avanzata

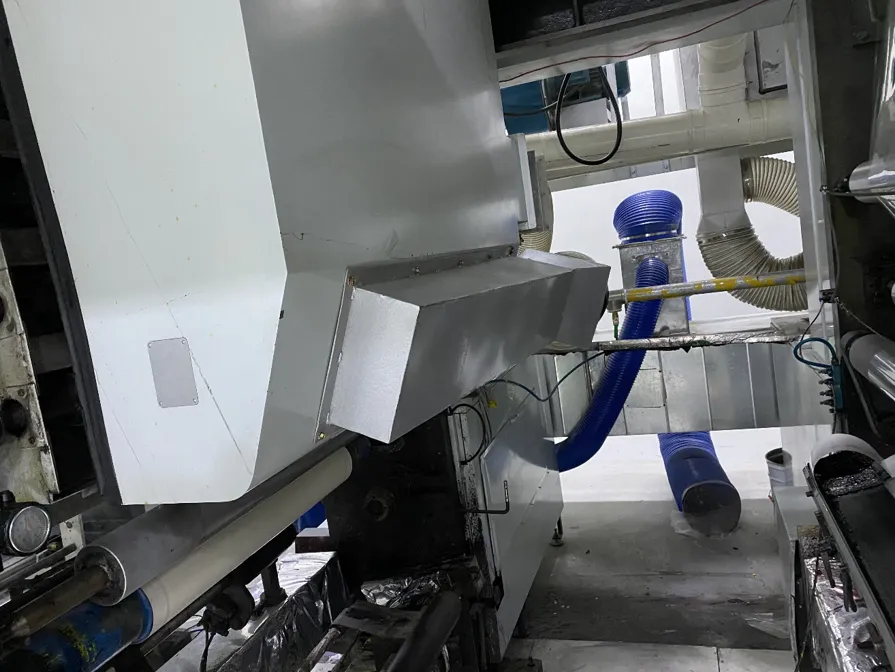

1. Tecnologia di controllo e cattura delle emissioni disorganizzate

Implementazione tecnica

A livello di implementazione tecnica, l'attenzione è rivolta a modifiche mirate alle strutture dei forni esistenti, in particolare per le apparecchiature con strutture principali adeguate ma con un flusso d'aria insufficiente. Ottimizzando la progettazione dei dispositivi di ritorno dell'aria e migliorando la capacità di scarico posteriore, l'efficienza dell'aria di ritorno e l'organizzazione del flusso d'aria vengono notevolmente migliorate. Questa implementazione tecnica si concentra sulla risoluzione del collo di bottiglia dovuto a un flusso d'aria inadeguato nelle apparecchiature originali attraverso miglioramenti strutturali del ritorno dell'aria, garantendo così l'efficace esecuzione della suddetta strategia di controllo a livello hardware e, in definitiva, ottenendo un'efficiente cattura delle emissioni fuggitive e un miglioramento delle prestazioni complessive del trattamento.

Idee per il controllo dei gas di scarico non organizzati

- Assicurarsi che il volume del sistema di alimentazione dell'aria sia ≤ al volume di scarico non organizzato (per mantenere una leggera pressione negativa nell'officina);

- Assicurarsi che il volume di alimentazione dell'aria del condizionatore d'aria sul lato operativo della macchina da stampa sia ≤ al volume di scarico non organizzato di ogni apparecchiatura (per mantenere una leggera pressione negativa nell'apparecchiatura da stampa);

- Installare divisori non organizzati per ogni macchina da stampa e installare tende magnetiche tra i gruppi di colori;

- Installare uno scarico laterale e superiore non organizzato per catturare i gas di scarico non organizzati all'uscita del forno e nell'area di laminazione.

2. Tecnologie per la riduzione dell'aria, la concentrazione e il risparmio energetico

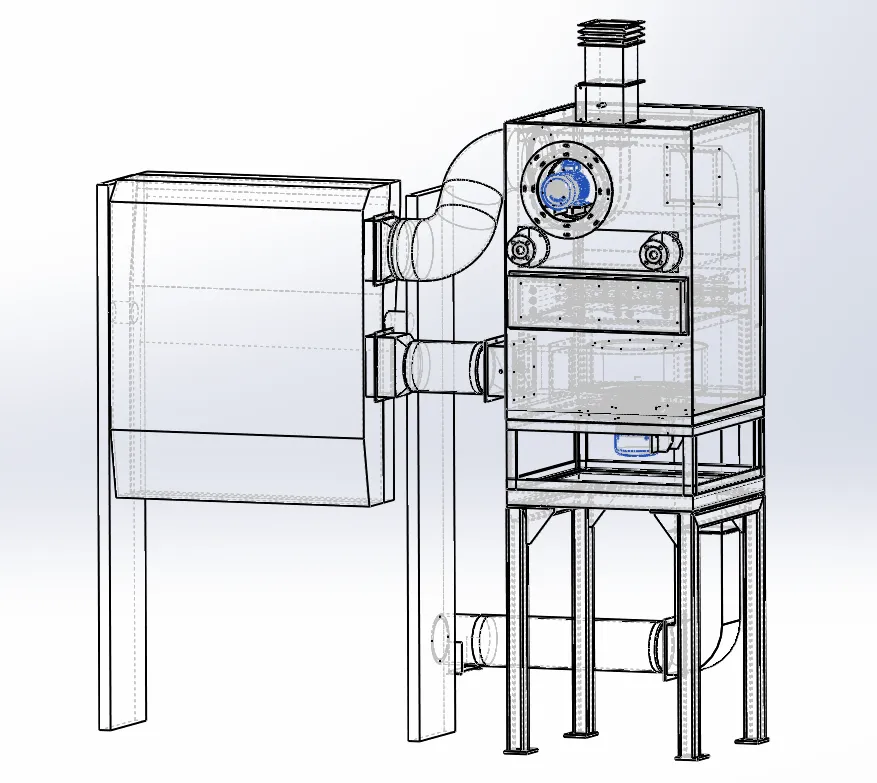

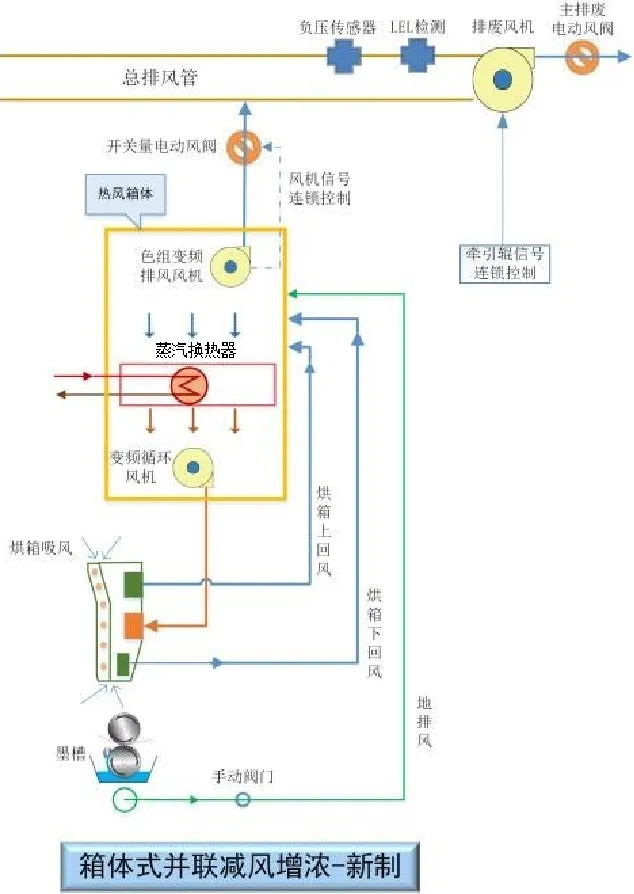

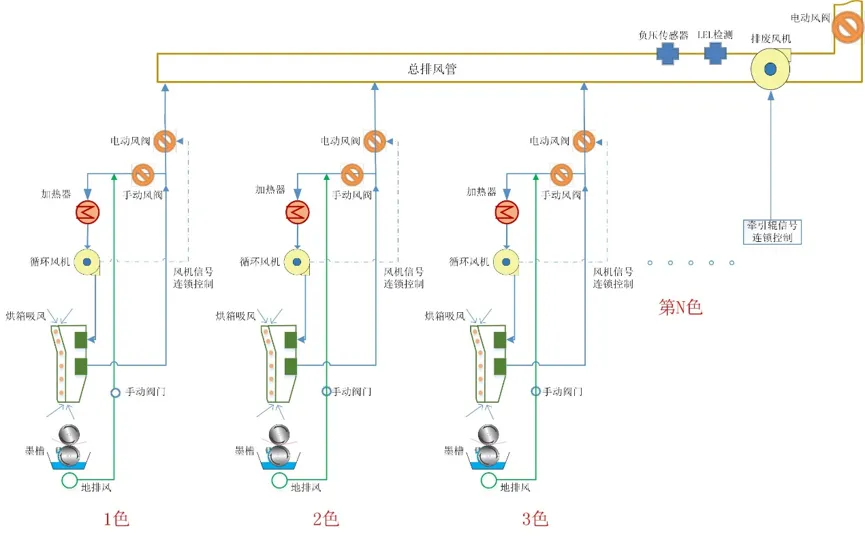

Unità di riscaldamento a concentrazione e riduzione dell'aria parallela LEL "a circolazione interna di tipo scatolare"

L'unità di riscaldamento a riduzione e concentrazione parallela dell'aria LEL "a circolazione interna di tipo box" è un dispositivo di riscaldamento ad aria calda specificamente progettato per macchine da stampa per imballaggi flessibili. Il suo concetto avanzato di riduzione e concentrazione dell'aria riduce significativamente il volume totale di scarico e migliora la concentrazione dei gas di scarico, mantenendo inalterata la capacità di essiccazione. Oltre a risparmiare energia di riscaldamento, si integra perfettamente con le apparecchiature RTO a valvola rotante a valle per affrontare le sfide del controllo delle emissioni di COV nelle aziende.

Caratteristiche tecniche principali dell'unità di riduzione e concentrazione dell'aria parallela LEL "a circolazione interna di tipo scatolare"

- Tutti i componenti dell'aria calda sono posizionati centralmente all'interno di un'unica scatola isolata con uno strato isolante da 50 mm. Un canale di circolazione dell'aria di ritorno integrato riduce la dissipazione del calore nei condotti.

- La circolazione secondaria dell'aria di ritorno e la circolazione a percorso breve riducono significativamente la resistenza del condotto.

- Due ventole forniscono e scaricano attivamente l'aria, con regolazione della velocità a frequenza variabile e rapporti di riduzione e concentrazione dell'aria regolabili linearmente.

- L'aspirazione e lo scarico di grande diametro riducono al minimo l'inquinamento da gas di scarico in officina.

- La tecnologia brevettata consente la riduzione e la concentrazione parallele e indipendenti dell'aria per ciascun gruppo di colori, garantendo l'assenza di interferenze tra i colori.

Metodo di elaborazione

1. Controllo interbloccato del ventilatore di circolazione del gruppo colore e dell'attuatore della valvola di scarico del gruppo colore.

2. Controllo interbloccato della ventola di scarico principale della macchina da stampa con il segnale di funzionamento del rullo di sollevamento.

3. Controllo interbloccato della ventola di scarico principale e dell'attuatore della valvola di scarico principale.

4. Un sensore di pressione negativa rileva la pressione negativa e controlla la frequenza della ventola di scarico principale, garantendo una pressione negativa stabile nel condotto.

In futuro, i gas di scarico non organizzati non dovranno più essere "scaricati segretamente". Dovranno essere concentrati tramite adsorbimento su ruota di zeolite e poi inviati all'impianto di trattamento termico (RTO) per il trattamento.