クラシックロータリーバルブRTO

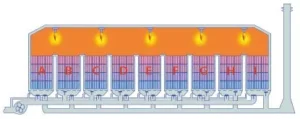

ロータリーバルブRTO(ロータリーバルブ式再生熱酸化装置)は、高温で排ガスを酸化物と水に酸化することで浄化し、99.5%を超える分解効率と97%を超える熱回収効率を実現します。燃焼室、セラミック充填層、ロータリーバルブで構成され、効率的なガス分配のために12室に分割されています。モーター駆動のバルブは連続回転し、排ガスの流量を制御します。さらに、排ガス濃度が高い場合、排熱回収ボイラーは排ガスを温風、温水、蒸気、熱媒油などの貴重な資源に変換します。

ロータリーバルブRTO(ロータリーバルブ式再生熱酸化装置)は、高温で排ガスを酸化物と水に酸化することで浄化し、99.5%を超える分解効率と97%を超える熱回収効率を実現します。燃焼室、セラミック充填層、ロータリーバルブで構成され、効率的なガス分配のために12室に分割されています。モーター駆動のバルブは連続回転し、排ガスの流量を制御します。さらに、排ガス濃度が高い場合、排熱回収ボイラーは排ガスを温風、温水、蒸気、熱媒油などの貴重な資源に変換します。

2種類の大容量RTOスイッチングバルブの性能パラメータ比較

| パフォーマンスパラメータ | ロータリーバルブRTO | ポペットバルブRTO |

| 処理能力 | 300000 Nm³/時 | 300000 Nm³/時 |

| バルブ構造 | ロータリーバルブ | ポペットバルブ/バタフライバルブ |

| バルブの数 | 3 | 27 |

| バルブ切り替え衝撃周波数 | 衝撃のない連続運転 | 年間648万回 |

| 再生ベッドの数 | 36 | 9 |

| チャンバーあたりの空気量 | 20000 Nm³/時 | 75000 Nm³/時 |

| 再生室あたりの流量断面積 | 3300キログラム | 15600キログラム |

| バーナーの数 | 3 | 5 |

| フットプリント(長さ×幅) | 26m×8m | 48m×5m |

| グラフィック |  |

|

クラシックロータリーバルブRTOの特徴

- コンパクトな省スペース設計

このシステムは、最小限の設置面積で高度に統合された構造を特徴としています。革新的なロータリーバルブ構成により、従来の複数のバルブや複雑な配管が不要になります。合理化されたレイアウトにより、機能性を損なうことなくスペースを最適化します。コンパクトな設計により、設置スペースが限られている場所への設置にも適しています。 - スムーズで安定した操作

連続回転動作により、圧力変動のない安定した性能が確保されます。急激な切り替え動作がないため、システムは極めて安定した動作を実現します。サイクル間のスムーズな移行により、安定した風量と温度制御が維持されます。この動作安定性は、機械的ストレスの低減と安定した処理効率の実現に貢献します。 - 重要なコンポーネントの寿命の延長

主要部品は、耐久性を重視して特別に設計された高品質の耐摩耗性材料で製造されています。回転機構は、従来のスイッチングシステムと比較して衝撃力を大幅に低減します。この設計アプローチにより、シール面と可動部品の摩耗が最小限に抑えられます。耐久性の向上により、サービス間隔が長くなり、メンテナンスの必要性が軽減されます。 - 運用の複雑さの軽減

簡素化された機械設計により、従来のシステムよりも可動部品が少なくなっています。この構成により、完全な機能を維持しながら補助電力の消費量を削減できます。システムは、パフォーマンスを犠牲にすることなく、さまざまな負荷条件下で効率的に動作します。この効率性は、運用コストの削減とシステム管理の簡素化に貢献します。 - 優れたパフォーマンス効率

高度な熱管理により、卓越した浄化性能とエネルギー回収を実現します。最適化された流量分布により、運転サイクル全体を通して優れた分解効率を維持します。効果的な熱再生システムにより、熱回収を最大化し、燃料消費を最小限に抑えます。これらの特性を組み合わせることで、卓越した環境性能と経済的な運用を実現します。

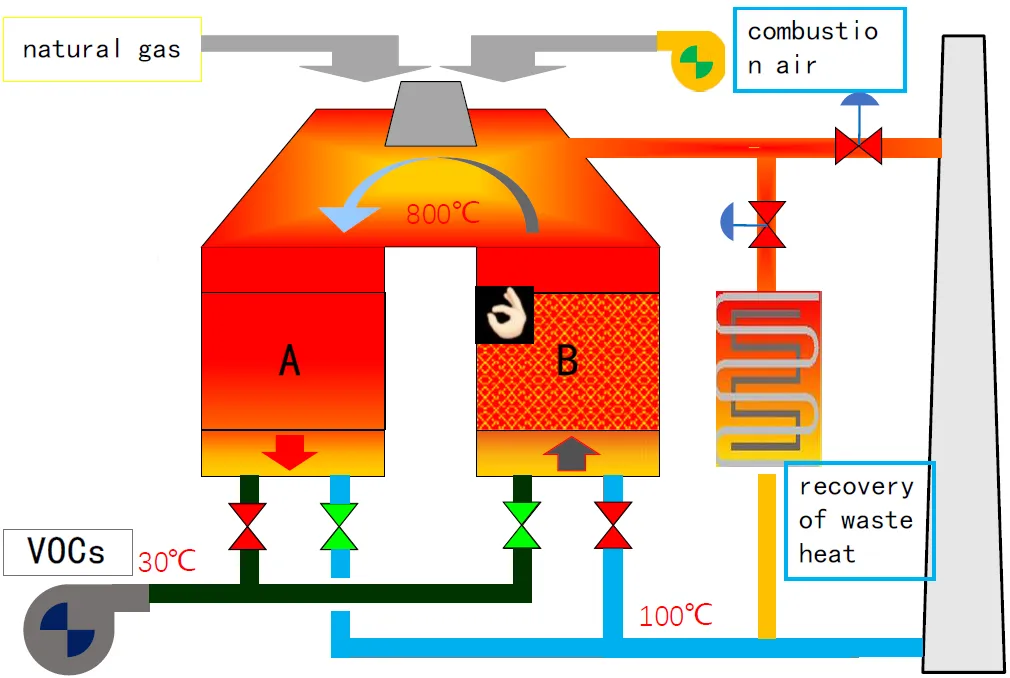

再生熱酸化装置はどのように機能しますか?

再生熱酸化装置(RTO)は、汚染物質を含む空気を過酸化水素システムに導くことで動作します。通常はファンが用いられます。RTOを通過する空気の流れは、バルブによって制御され、2つの熱交換器のいずれかに送られます。熱交換器にはセラミック誘電体層が設けられています。このシステムには、熱交換器として少なくとも2つのセラミック誘電体層(サドル型または構造ブロック型)が含まれています。汚染された空気は最初の層を通過する際に、高温のセラミック材料から熱を吸収してから燃焼室に入ります。

燃焼室では、空気は5秒以上の特定の滞留時間にわたって1500°Fを超える温度に維持され、VOCとHAPが二酸化炭素と水蒸気に酸化されます。その後、高温の清浄な空気は2番目のセラミック媒体層に送られ、そこで熱が回収されて再利用されます。冷却された清浄な空気はその後、大気中に放出されます。バルブは数分ごとに方向を反転し、2つのセラミック媒体層間の熱伝達を促進するために気流を交互に切り替えます。このメカニズムは、RTOの高い燃費と低い運用コストに貢献し、VOC削減のための効果的なソリューションとなっています。

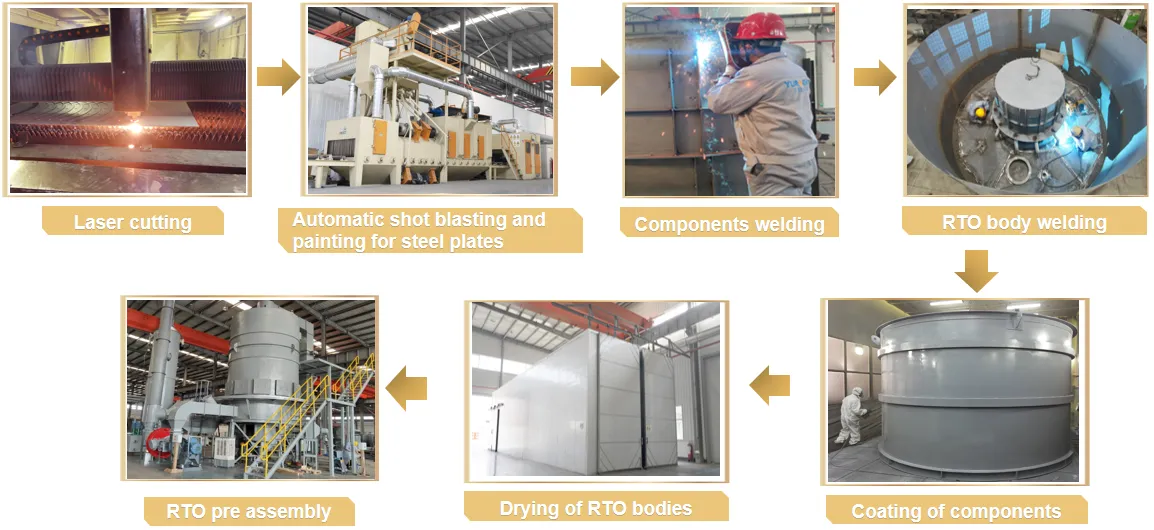

再生熱酸化装置の製造プロセス

すべての製品は自社で製造されており、鋼板のレーザー切断と自動ショットブラスト加工から始まります。部品とRTO本体は細心の注意を払って溶接され、その後、仮組立と管理された乾燥工程が続きます。製品の品質と一貫性を保証するため、各工程で厳格な多段階検査システムを導入しています。すべての工程は、統合されたSAPソフトウェアとリアルタイム進捗ダッシュボードアプリによってサポートされており、完全なトレーサビリティと効率的なワークフロー管理を実現しています。このデジタル化されたアプローチにより、生産サイクル全体を通して高い製造基準を維持しながら、迅速な製品納品を実現しています。