Rotor de zeolita

El rotor de zeolita consta de tres zonas: adsorción, desorción y enfriamiento. En la zona de adsorción, el gas residual de baja concentración pasa a través de la zona, lo que permite la adsorción de COV mientras se descarga el gas purificado. Una vez saturado el rotor, pasa a la zona de desorción, donde una pequeña cantidad de aire caliente (180-220 °C) regenera la zeolita. Tras la desorción, el rotor entra en la zona de enfriamiento antes de regresar a la zona de adsorción para repetir el ciclo, alcanzando una relación de concentración de 5 a 30 veces y una tasa de purificación de 95-981 TP3T.

El rotor de zeolita consta de tres zonas: adsorción, desorción y enfriamiento. En la zona de adsorción, el gas residual de baja concentración pasa a través de la zona, lo que permite la adsorción de COV mientras se descarga el gas purificado. Una vez saturado el rotor, pasa a la zona de desorción, donde una pequeña cantidad de aire caliente (180-220 °C) regenera la zeolita. Tras la desorción, el rotor entra en la zona de enfriamiento antes de regresar a la zona de adsorción para repetir el ciclo, alcanzando una relación de concentración de 5 a 30 veces y una tasa de purificación de 95-981 TP3T.

Utilizado principalmente para gases de escape de baja concentración en industrias como el recubrimiento y la impresión, el rotor de zeolita puede concentrar estos gases para su posterior tratamiento en un RTO. Según las necesidades específicas de la industria, Ever-Power personaliza los materiales de zeolita y las proporciones de concentración, garantizando un tratamiento eficaz y recibiendo comentarios positivos de los clientes. La capacidad de procesamiento de un solo dispositivo varía de 1000 m³/h a 200 000 m³/h.

Especificaciones del rotor de zeolita

| Categoría | Detalles |

| Especificaciones técnicas | Artículo: Rotor de tamiz molecular de zeolita |

| Inclusiones: Diámetro del rotor, espesor, tipo de zeolita, capacidad de flujo de aire a tratar. | |

| Características: Alta capacidad de adsorción, adecuado para el tratamiento de gases de hasta decenas de miles de metros cúbicos por hora, alta eficiencia de concentración. | |

| Sistemas combinados: Integrados con sistemas de filtración y desulfuración para manejar componentes como DOTP y aceite solvente D80 | |

| Zonas: Zonas de adsorción, regeneración y aislamiento | |

| Velocidad de rotación y estructura: Baja velocidad de rotación, estructura simple. | |

| Rango aplicable | Volumen de aire: 10000m³/h—200000m³/h |

| Temperatura de los gases de escape: <40 °C | |

| Concentración de gases de escape: <1000 mg/m³ | |

| Relación de concentración: 5-30 | |

| Detalles de la especificación | Deshumidificación de bajo punto de rocío: Punto de rocío mínimo de -40 °C |

| Soporte de personalización | Empresa: Ever-Power |

| Opciones de personalización: Se puede combinar con SCR/SNCR para tratar gases de escape nitrogenados, lo que garantiza el cumplimiento de las normas nacionales sobre emisiones. |

Rotor de zeolita Tabla de modelos

| Modelo | Capacidad de manejo de aire (×10⁴ m³/h) | Dimensiones de envío L×An×Al (mm) | Peso de envío (T) |

| EP-1200 | ~1.2 | 1550×2100×1650 | 1.2 |

| EP-1550 | 1.0~1.8 | 1850×2100×1950 | 1.5 |

| EP-1750 | 1.5~2.4 | 2050×2100×2150 | 1.6 |

| EP-1950 | 2.0~3.0 | 2250×2100×2350 | 1.7 |

| EP-2190 | 2.5~3.5 | 2500×2100×2600 | 2.6 |

| EP-2450 | 3.0~4.5 | 2800×2100×2950 | 3.0 |

| EP-2650 | 4.0~5.4 | 3000×2100×3150 | 3.5 |

| EP-2950 | 5.0~6.5 | 3450×2100×3550 | 4.0 |

| EP-3250 | 6.0~7.8 | 3600×2100×3850 | 4.6 |

| EP-3550 | 7.0~9.5 | 4000×2150×4100 | 5.2 |

| EP-3850 | 8.0~11.0 | 4300×2100×4450 | 6.4 |

| EP-4200 | 10.0~13.0 | 4650×2100×4800 | 7.0 |

| EP-4500 | 11.0~14.0 | 4850×2100×5100 | 7.5 |

Características del rotor de zeolita

- Excelente rendimiento de adsorción

Los rotores de zeolita demuestran una excepcional capacidad de adsorción con una alta eficiencia de purificación, lo que los hace especialmente adecuados para el tratamiento de corrientes de gases residuales de baja concentración y gran volumen. La avanzada composición del material permite la captura eficaz de compuestos orgánicos volátiles incluso en concentraciones mínimas. Esta característica garantiza un funcionamiento fiable en diversas aplicaciones industriales con presencia de emisiones diluidas. La tecnología mantiene un rendimiento constante durante largos periodos de funcionamiento. - Propiedades hidrofóbicas superiores

Estos rotores utilizan tamices moleculares hidrófobos con una alta relación sílice-alúmina que actúan selectivamente sobre las moléculas de COV. La resistencia inherente al agua del material evita la interferencia de la humedad durante el proceso de adsorción. Esta capacidad de adsorción selectiva garantiza un rendimiento óptimo en entornos húmedos. La hidrofobicidad contribuye a mantener una eficiencia de purificación estable en condiciones de humedad variables. - Estabilidad térmica mejorada

La estructura del rotor presenta una notable estabilidad térmica en condiciones operativas, eliminando por completo el riesgo de combustión lenta o degradación térmica. Esta robusta construcción soporta las variaciones de temperatura que se producen durante los ciclos de adsorción y desorción. El material mantiene su integridad estructural y sus características de rendimiento durante repetidos ciclos térmicos. Esta característica garantiza seguridad y fiabilidad a largo plazo en funcionamiento continuo. - Selección molecular precisa

Con poros moleculares de tamaño uniforme, estos rotores ofrecen capacidades de adsorción selectiva para diferentes compuestos orgánicos volátiles (COV). Las formulaciones personalizadas de tamices moleculares se pueden adaptar para abordar compuestos orgánicos volátiles específicos presentes en diversos procesos industriales. Este enfoque selectivo mejora la eficiencia general del sistema al centrarse en perfiles específicos de contaminantes. Esta tecnología permite un rendimiento optimizado según los requisitos específicos de la aplicación. - Espacio y eficiencia energética

Su diseño compacto requiere un espacio de instalación mínimo y, al mismo tiempo, ofrece la máxima capacidad de tratamiento, reduciendo eficazmente el espacio ocupado. Estos sistemas funcionan con un consumo energético significativamente menor en comparación con las tecnologías de tratamiento convencionales. Su diseño eficiente se traduce en menores costes operativos y una mayor sostenibilidad. La combinación de un espacio reducido y un bajo consumo energético los hace ideales para reformas de instalaciones y nuevas instalaciones. - Operación duradera a largo plazo

Diseñados para una larga vida útil, estos rotores ofrecen un rendimiento fiable durante muchos años de funcionamiento continuo. Su robusta construcción y materiales de alta calidad garantizan un mantenimiento mínimo y una eficiencia constante. Una vez instalados, los sistemas ofrecen un rendimiento de tratamiento sostenido con mínima intervención. Esta longevidad contribuye a la reducción de los costes del ciclo de vida y a la estabilidad operativa. - Diseño estético moderno

Con una artesanía contemporánea y un atractivo visual, estos rotores combinan excelencia funcional y estética. Su elegante diseño se integra a la perfección en diversos entornos industriales, manteniendo una apariencia profesional. La atención a los detalles visuales refleja la calidad general y la ingeniería avanzada del equipo. Esta combinación de forma y función realza la propuesta de valor.

Aplicaciones del rotor de zeolita

En la industria de la impresión, los rotores de zeolita están diseñados para abordar el desafío específico de las moléculas de COV, típicamente con tamaños entre 3,2 Å y 5,5 Å. La selección de las "jaulas" moleculares adecuadas dentro de la estructura de la zeolita es crucial y se personaliza en función de la composición y concentración precisas del flujo de escape del cliente. Dado que los componentes de los gases residuales pueden fluctuar significativamente con diferentes tintas y procesos de impresión, es esencial una formulación de zeolita con amplia adaptabilidad. Los rotores Ever-Power están diseñados específicamente para funcionar de forma fiable en estas condiciones variables, garantizando una eficiencia de purificación constante a pesar de los cambios en el proceso.

La industria de recubrimientos presenta un desafío similar con un perfil molecular diferente, donde los tamaños de COV generalmente oscilan entre 3,5 Å y 6,9 Å. Esto requiere una configuración de rotor de zeolita específica con una estructura de poros más grande para capturar eficazmente estas moléculas de mayor tamaño. Al igual que en las aplicaciones de impresión, el rotor óptimo se adapta a la combinación única de solventes y parámetros operativos del usuario. La plataforma tecnológica Ever-Power destaca en este aspecto al proporcionar soluciones robustas que mantienen una alta eficiencia de adsorción y estabilidad operativa en los diversos y a menudo cambiantes procesos de las operaciones de recubrimiento.

El papel del rotor de zeolita

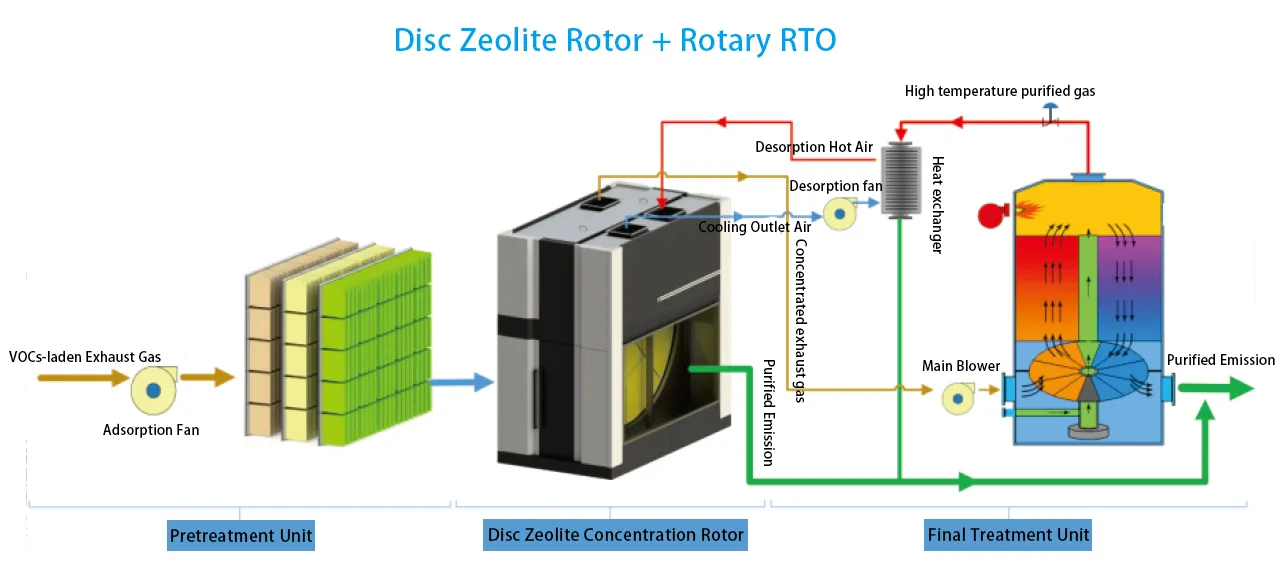

El rotor de tamiz molecular de zeolita se combina frecuentemente con un oxidante térmico regenerativo (RTO) rotatorio para crear un sistema eficiente de tratamiento de gases residuales. Esta integración aprovecha las capacidades especializadas de ambas tecnologías para el aprovechamiento de la energía térmica de los gases residuales y proyectos de contratación general EPC. La empresa ha completado con éxito 41 proyectos relacionados con gases residuales con cloro y azufre utilizando tecnología anticorrosiva avanzada. Una vez que el rotor concentra el gas residual, este fluye al RTO para su incineración, lo que no solo reduce la inversión en equipos, sino también los costos operativos. Este sistema combinado puede concentrar el gas residual entre 10 y 20 veces, lo que permite al RTO tratar gases residuales de alta concentración con una eficiencia térmica superior a 95%.

Una de las principales ventajas de utilizar el rotor de tamiz molecular de zeolita junto con el RTO para el tratamiento de COV es la capacidad de recuperar calor residual, como vapor, agua caliente o aceite caliente, como lo demuestran 98 proyectos exitosos de recuperación de calor residual de vapor. El sistema está diseñado para ser sencillo e incorpora calentadores y ventiladores regenerativos, mientras que su diseño no inflamable mejora la seguridad. En soluciones para el lavado de gases residuales con metanol a baja temperatura en la industria química, el rotor, combinado con el RTO, trata eficazmente el metano y el monóxido de carbono, logrando tanto protección ambiental como ahorro energético.