Oplossingen voor de behandeling van cokesindustrie

Emissies van cokesprocessen bevatten voornamelijk ammoniak (NH₃), waterstofsulfide (H₂S) en zwaveldioxide (SO₂). De concentraties van deze verontreinigende stoffen blijven relatief stabiel gedurende de productiecyclus, wat het ontwerp van zuiveringssystemen vergemakkelijkt. Om te voldoen aan strenge emissienormen worden downstream ontzwavelings- en denitreringsprocessen vaak geïmplementeerd op basis van milieuvoorschriften en operationele behoeften.

- Kenmerken van het afgas: het afgas bevat ammoniak, waterstofsulfide en zwaveldioxide, en de concentratie van het afgas is relatief stabiel. De achterkant is afhankelijk van de behoefte en vereist ontzwaveling en denitreringsbehandeling.

- Bron van het afgas: afgas uit de ontzwavelingssectie, afgas uit de ammoniumsulfaatsectie en afgas uit de zoutwinningssectie

- Afgascomponenten: ammoniak, waterstofsulfide, zwaveldioxide, stikstofoxiden, fijnstof en vluchtige organische stoffen

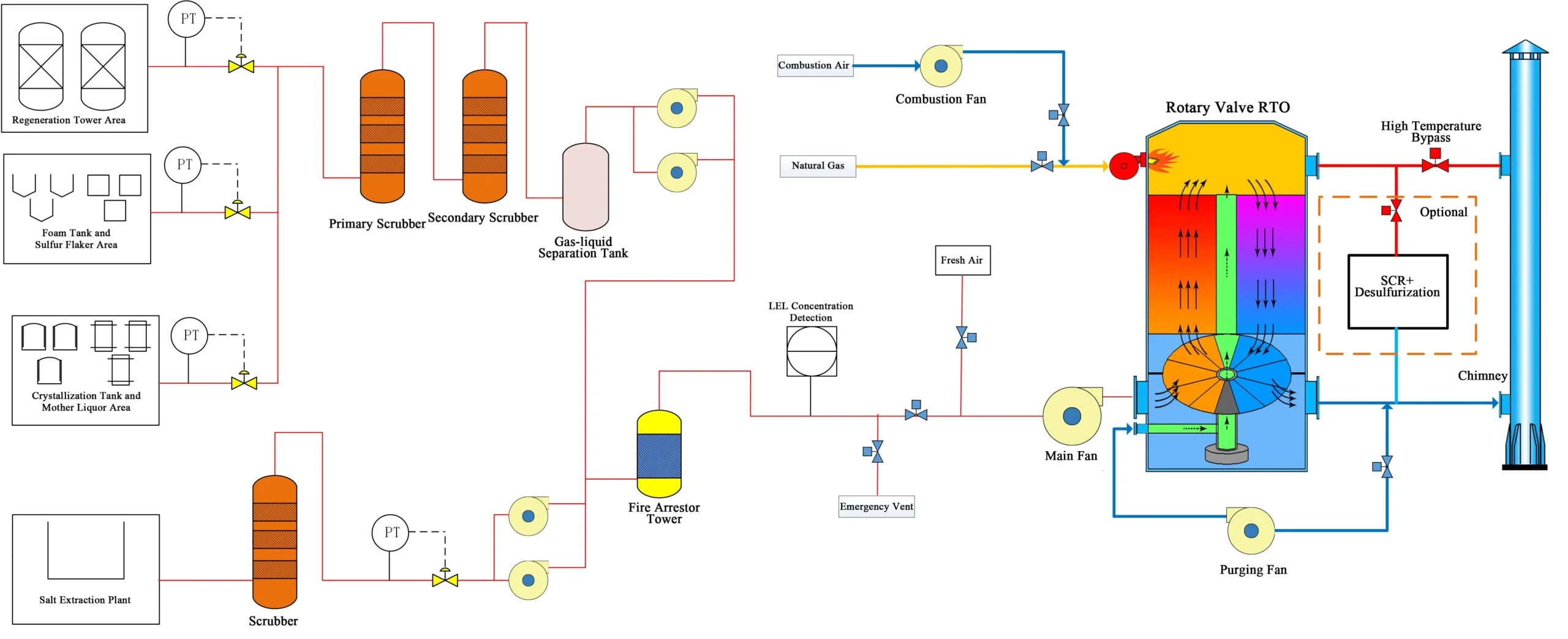

- Processchema: voorbehandeling + RTO + (optioneel SCR + ontzwaveling)

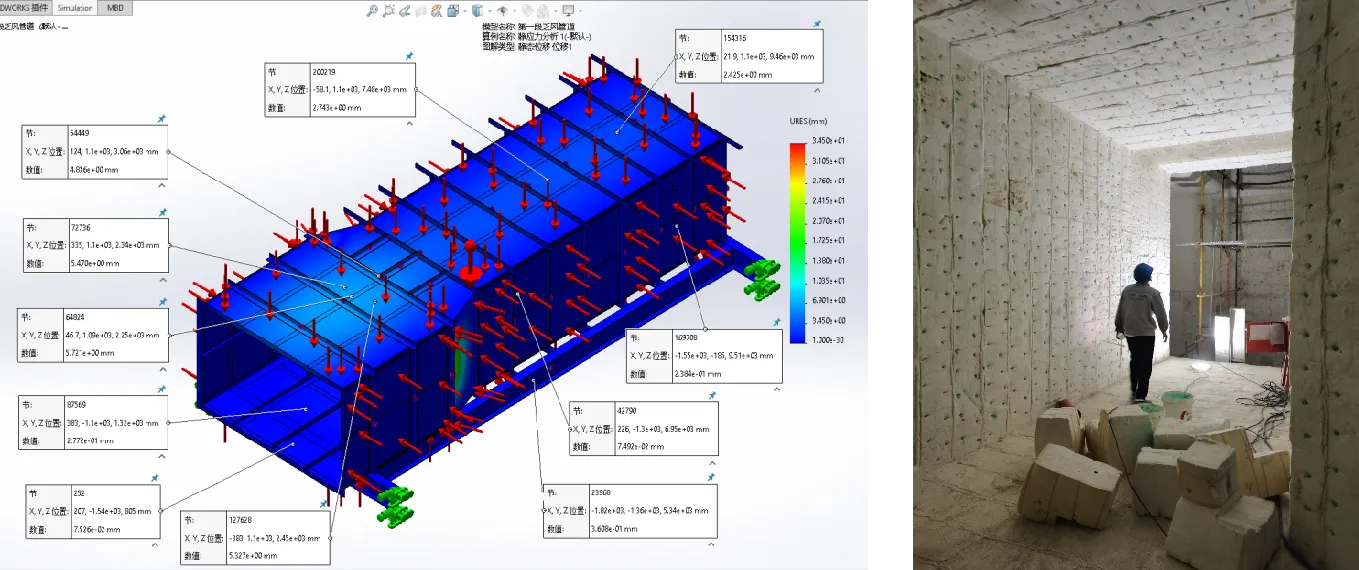

3D-tekening van de cokesindustrie

Processtroomdiagram van de behandeling van vluchtige organische stoffen in de cokesindustrie

Processchema

Om het afvalgas uit cokesprocessen effectief te beheren en te behandelen, wordt een meertrapsbehandelingssysteem voorgesteld:

- Voorbehandeling: De eerste fase omvat het conditioneren van het afgas door grove deeltjes te verwijderen en de temperatuur en vochtigheid aan te passen. Dit zorgt voor optimale bedrijfsomstandigheden voor de verdere processen en verbetert de algehele efficiëntie van de behandeling.

- Regeneratieve thermische oxidatie (RTO): Tijdens de kernafbraakstap wordt het afvalgas verhit tot temperaturen tussen 760 °C en 870 °C, waarbij organische verontreinigingen worden geoxideerd tot koolstofdioxide (CO₂) en waterdamp (H₂O). Dit proces vernietigt effectief vluchtige organische stoffen en andere organische emissies.

- Gerichte nabehandeling: Afhankelijk van de wettelijke en operationele vereisten kunnen aanvullende processen zoals selectieve katalytische reductie (SCR) worden toegepast om de NOx-uitstoot te verminderen met behulp van ammoniak of ureum, gevolgd door ontzwaveling om zwavelverbindingen te verwijderen met behulp van reagentia zoals kalksteen. Deze stappen verbeteren de naleving van strenge emissienormen.

Door deze geïntegreerde behandelingsaanpak te hanteren, kan de cokesindustrie de emissies aanzienlijk verminderen, voldoen aan de milieuvoorschriften en de ecologische impact tot een minimum beperken.

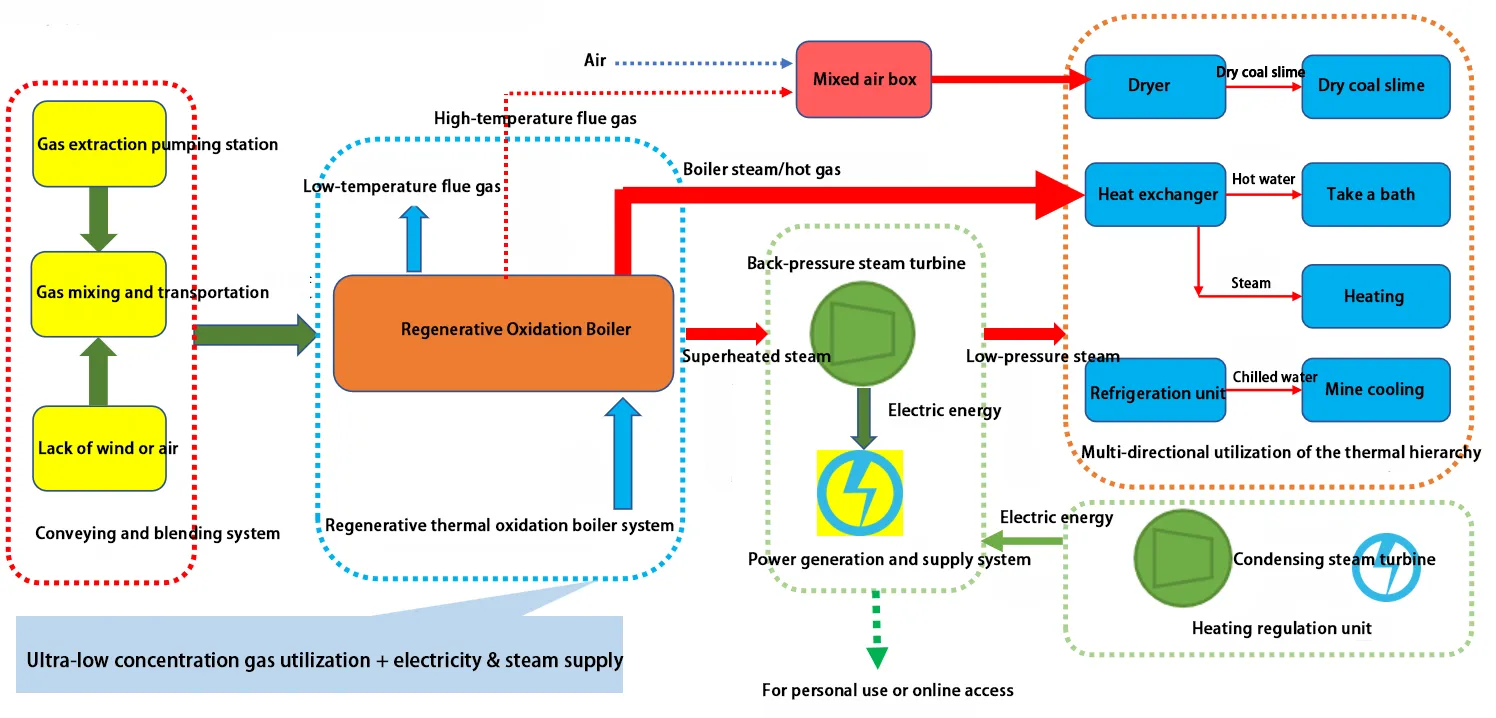

Thermische opslag oxidatie warmte-energie cascade gebruik technologie route

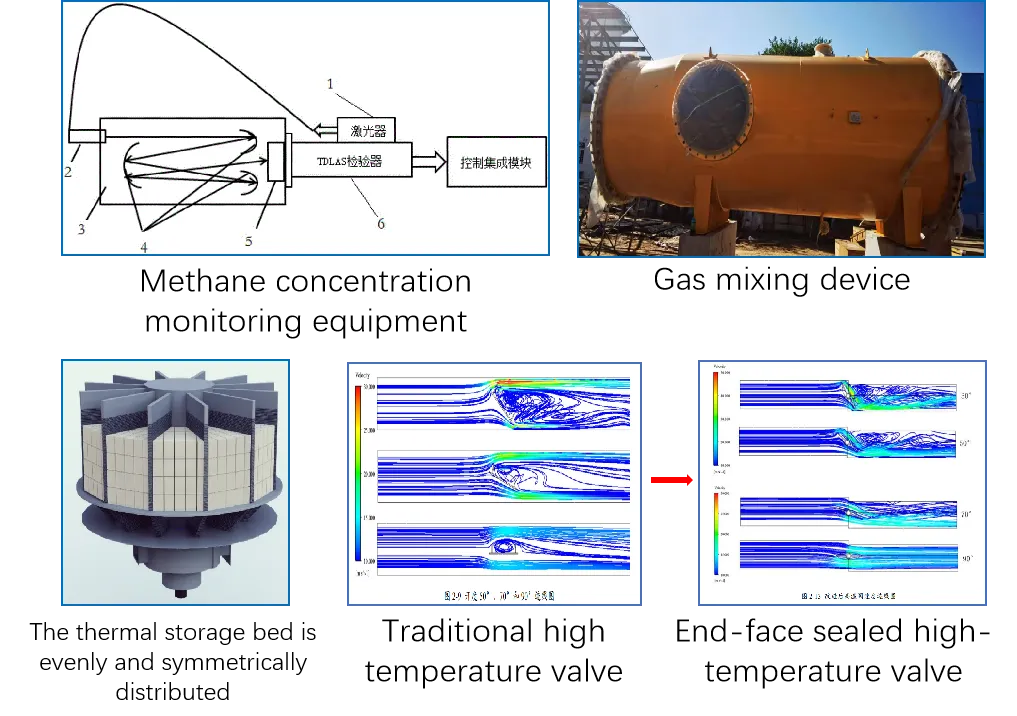

Belangrijkste technologieën van thermische opslagoxidatieapparatuur

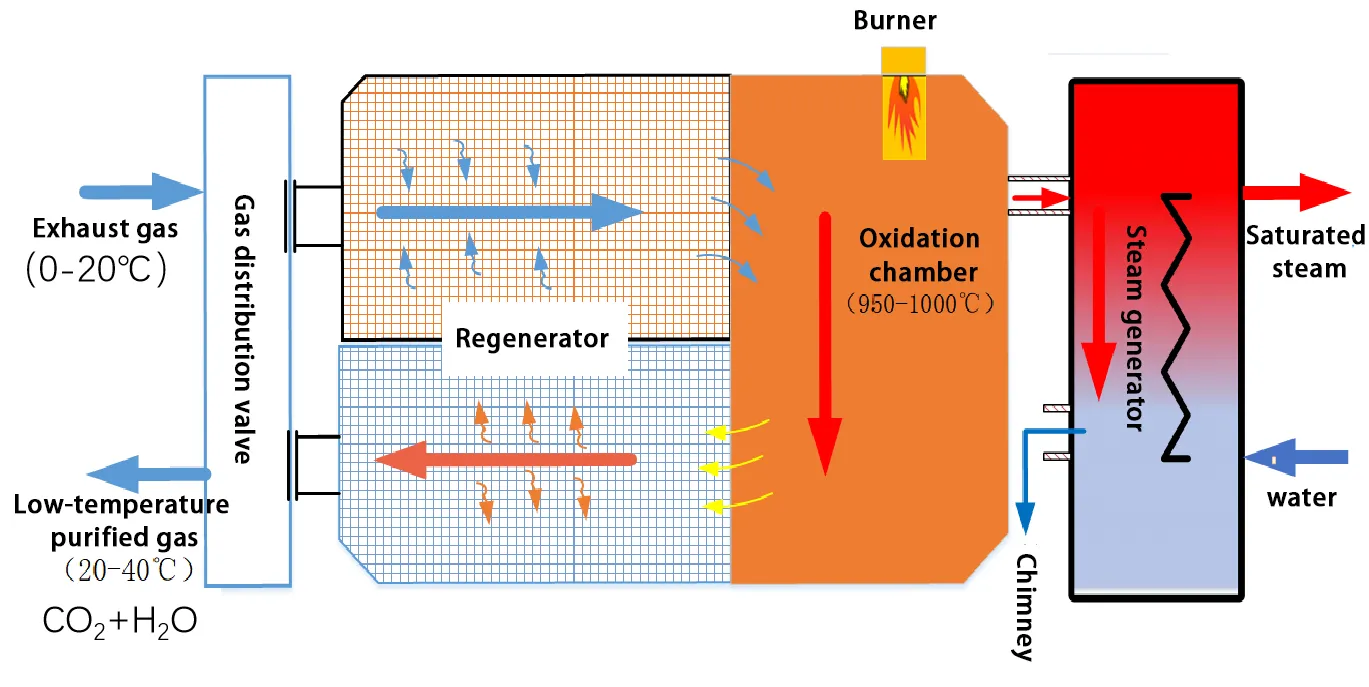

Thermische opslag oxidatieketel technologieprincipe

De warmteopslag-oxidatieketel "slaat" de warmte op die vrijkomt bij de verbranding van rookgas en geeft deze vervolgens af als rookgas met hoge temperatuur. De warmteomzettingsefficiëntie bereikt maar liefst 99% en het totale thermische rendement overtreft 97%, wat efficiënte recycling van de warmte-energie die door het rookgas wordt overgedragen mogelijk maakt.

Systeem thermische stabiliteitstechnologie

Handhaving van de thermische stabiliteit van het systeem onder invloed van randvoorwaarden zoals verstoringen in de kolenwinning en tunnelbouw, verstoringen in de concentratie van methaan in kolenlagen, verstoringen in de apparatuur van het gastransportsysteem, nulpuntsverloop van instrumenten, grote traagheid van thermische opslaglichamen, verdampingsinertie van ketels en veranderingen in de warmtebelasting.

Intelligent veiligheidssysteem

Om de hoge mate van koppeling tussen systeemparameters aan te pakken, hebben we een realtime optimalisatieprogramma met meerdere beperkingen ontwikkeld om het hele systeem veilig en efficiënt te laten werken. Elk systeem ondergaat bovendien een conditiespecifieke HAZOP-analyse om veiligheid, betrouwbaarheid en een storingsvrije werking te garanderen.

| Systeemveiligheidstechnologieën | |||||||

| Hardwarecategorie | Software/Programmacategorie | ||||||

| 1 | Monitoring van methaanconcentratie | 7 | Dubbele klepbediening | 1 | APP-bewaking op afstand | 7 | Anomalie-alarm |

| 2 | Vlammenvangers | 8 | Dubbele gasregeling | 2 | Uitlaattemperatuurregeling | 8 | Slimme vergrendeling |

| 3 | Explosie-ontluchtingsfaciliteiten | 9 | Vlambewakingsfaciliteiten | 3 | Regeling van afvalwarmteterugwinning | 9 | Fout Auto-stop |

| 4 | Noodventiel bij oververhitting | 10 | Ontstekingsfaciliteiten | 4 | Verbrandingstemperatuurregeling | 10 | Zelfcontroleprogramma voor apparatuur |

| 5 | Noodventilatieklep | 11 | Veiligheidsklep | 5 | Bewaking van temperatuurverschillen in apparatuur | 11 | Uitschakelregeling |

| 6 | Concentratiereguleringsfaciliteiten | 12 | Explosieveilige besturingscomponenten | 6 | Noodstopbediening | 12 | Systeemintegratieoplossing |

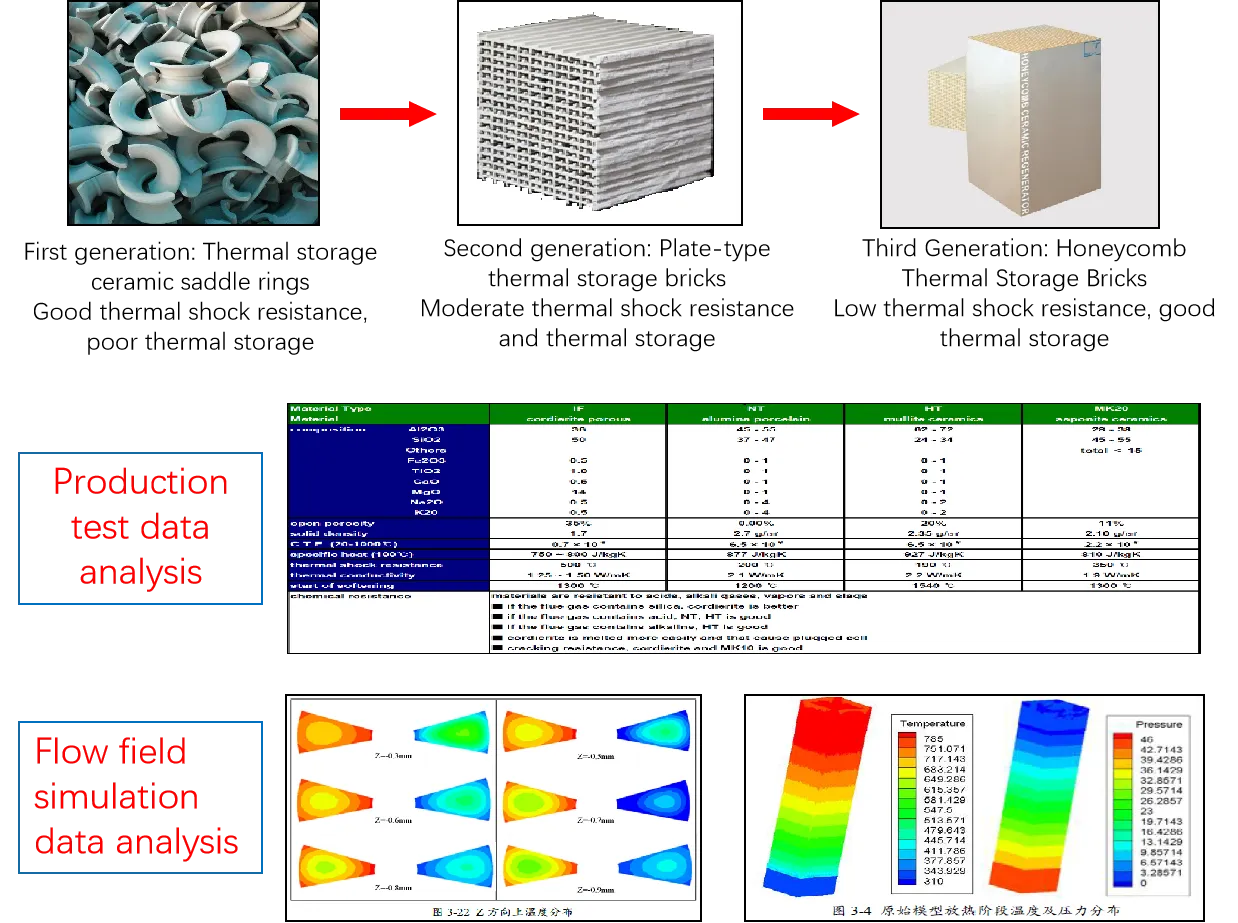

Thermische opslagkeramiek

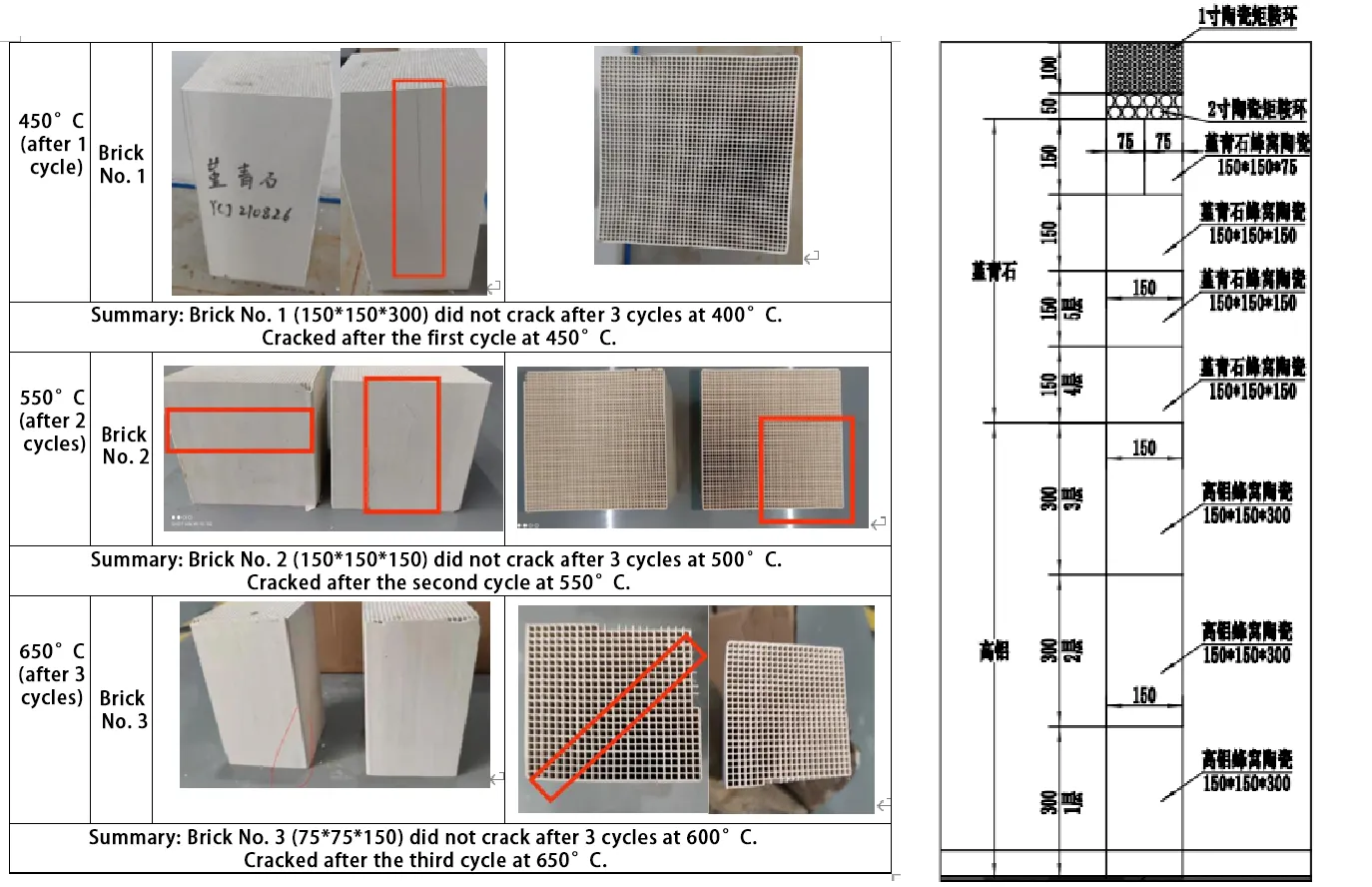

1. Selectie en lay-out

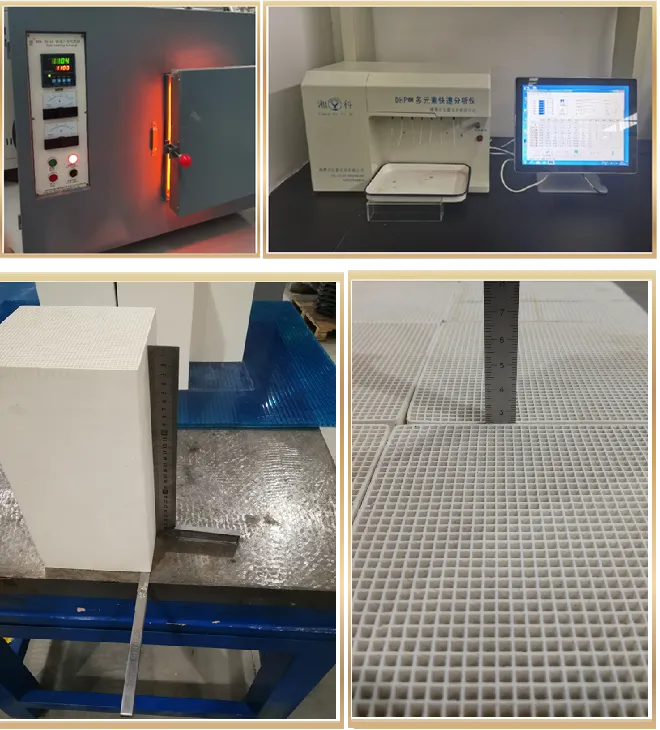

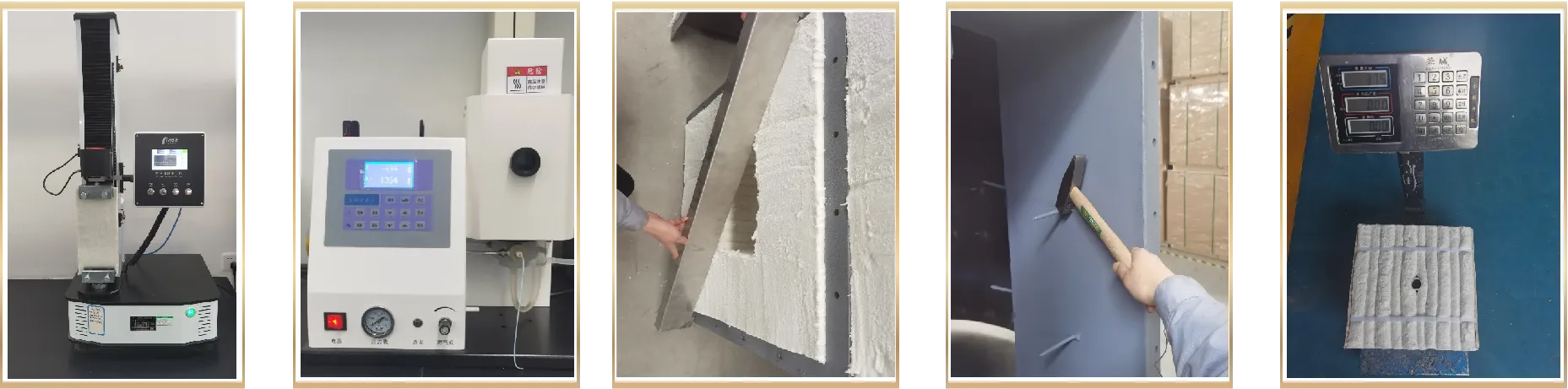

2. Prestatietesten

3. Thermische schoktest

Isolatiematerialen

1. Prestatietesten

Bij aankomst wordt het isolatieschuim geïnspecteerd, waarbij de nadruk ligt op belangrijke indicatoren zoals afmetingen, bulkdichtheid, veerkracht, treksterkte en chemische samenstelling.

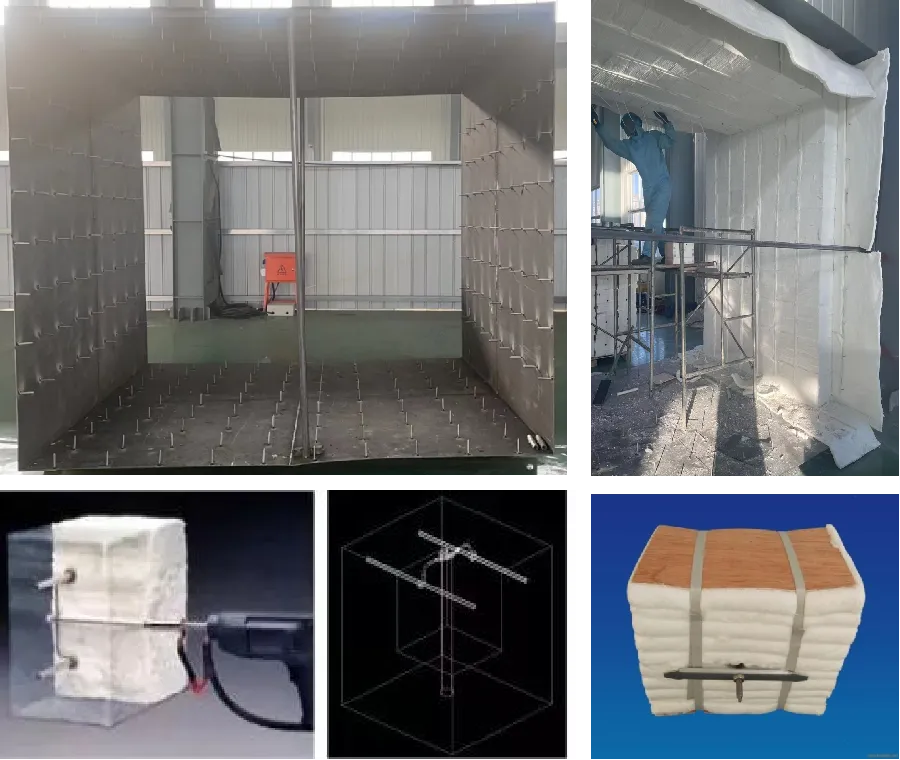

2. Productie van rookkanalen in grote volumes en bij hoge temperaturen

Ontwerpkenmerken:

- Stabiele en stevige structuur, waardoor isolatiemodules op lange termijn op hun plaats blijven

- Betrouwbare isolatie en stabiele warmtelevering

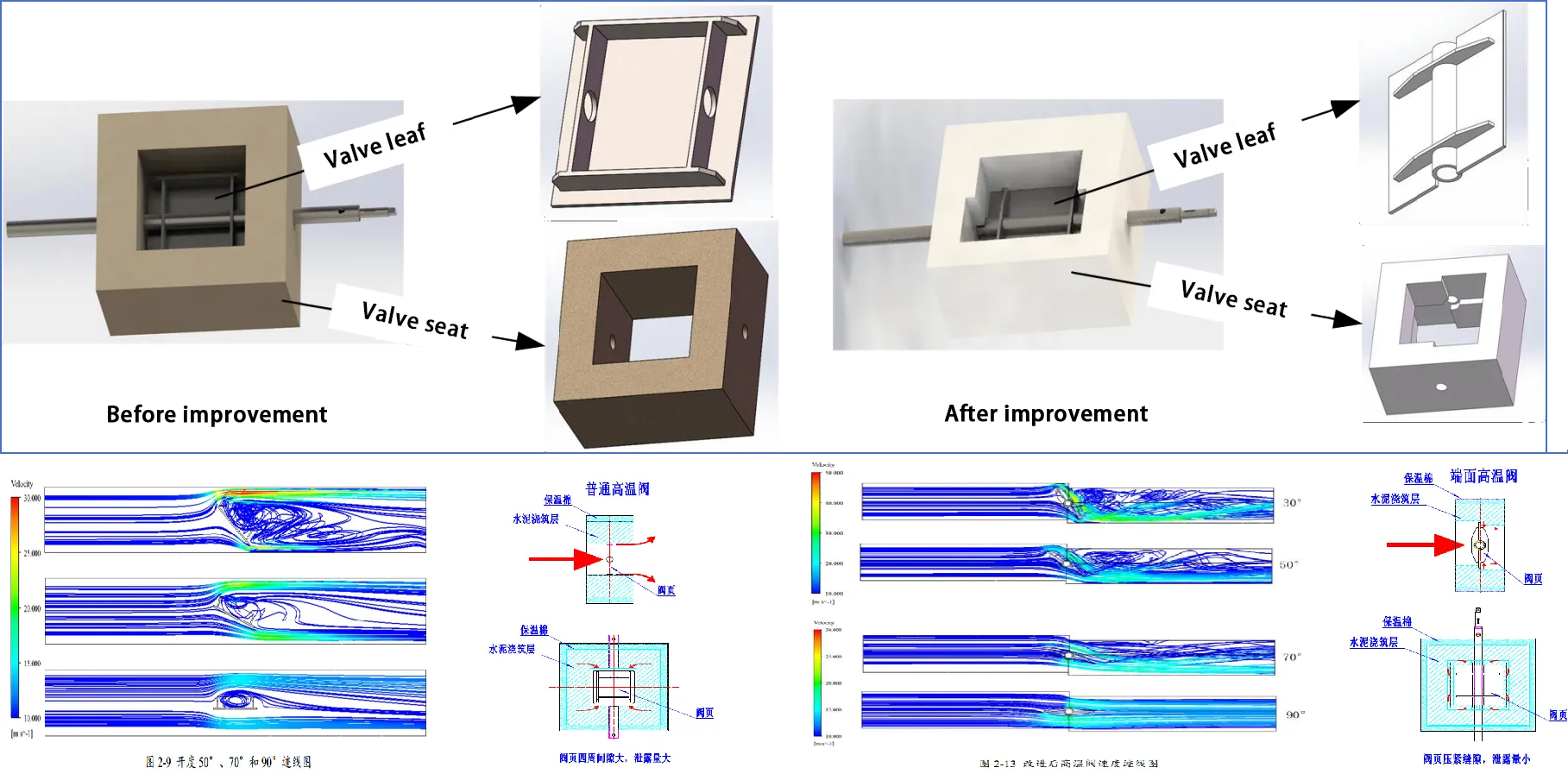

Grote stromingseindvlak hoge temperatuurklep

Nieuwe luchtgekoelde, hogetemperatuur-eindklep:

- Maximale temperatuurbestendigheid 1100°C

- Vermindert lekkage

- Vermindert de weerstandscoëfficiënt

- Verhoogt de doorstromingscapaciteit

- Verbetert de veiligheid